Design voor additive manufacturing

Hoewel de machines voor additive manufacturing van metalen onderdelen vandaag al voldoende performant zijn, staan we nog maar aan het begin van de industrialisering – de toepassing ervan op grote schaal. Een van de kritische succesfactoren, stelt men bij Sirris, is het ontwerpen in functie van additive manufacturing, zowel van de producten als de productieprocessen.

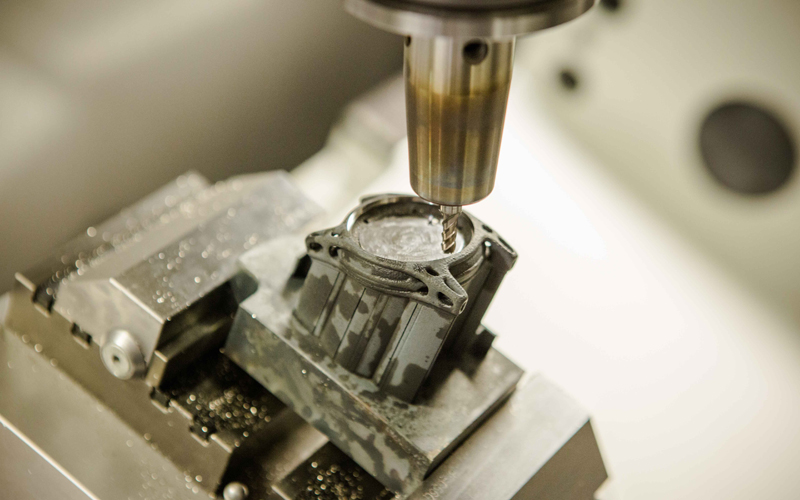

Sirris bouwde in Diepenbeek met zijn AM integrated factory een demo-productielijn waarin een geavanceerde 3D printer (laser beam melting) gecombineerd wordt met een femtosecondelaser voor oppervlaktebehandeling en een hogeprecisie-CNC-machine. Met de combinatie van deze drie machines kunnen hoogwaardige producten gemaakt worden die qua producteigenschappen en kwaliteit niet moeten onderdoen voor producten die met klassieke verspaningstechnieken vervaardigd zijn. De clue van de geïntegreerde lijn is om te komen tot productieprocessen die het mogelijk maken om additive manufacturing op industriële schaal toe te passen.

Efficiënte workflow

Dat men bij additive manufacturing op een andere manier naar productontwerp moet kijken, is al genoegzaam bekend. 3D printen is als productietechnologie nu eenmaal compleet tegengesteld aan verspaning. Waar het bij draaien en frezen kostenefficiënt is om zo weinig mogelijk materiaal weg te nemen, is het bij 3D printen net zaak om een product met zo weinig mogelijk materiaal op te bouwen. Daarenboven kan een zorgvuldig gekozen ontwerp er toe bijdragen dat er minder support materiaal geprint moet worden waardoor opnieuw tijd en kosten bespaard worden.

In de AM integrated factory krijgt die oefening een bijkomende dimensie doordat men in de ontwerpfase ook al rekening wil houden met de nabewerkingen die nadien nog moeten gebeuren op een werkstuk. De demo-“productielijn” is trouwens niet echt een lijn, want de machines staan volledig los van elkaar. De hogeprecisie-CNC-machine staat zelfs in een afzonderlijke, geklimatiseerde ruimte. De integratie zit in het feit dat het productdesign en de productiestappen zodanig op elkaar afgestemd worden dat er een efficiënte workflow ontstaat die bovendien beantwoordt aan het first-time-right principe.

Referentiepunten printen

Om dit alles te illustreren ontwikkelde Sirris een uurwerk – of althans de behuizing ervan – dat volledig op de lijn geproduceerd kan worden.

Typisch aan grote machines voor additive manufacturing, zoals de Concept Laser M2 bij Sirris, is dat er meerdere werkstukken tegelijk geproduceerd worden. Deze werkstukken staan in de machine naast elkaar op één grote bouwplaat. Sirris ontwikkelde een modulaire systeem met kleine bouwplaatjes die in de 3D printer tegen elkaar geplaatst worden. Elk werkstuk staat dan op zijn eigen drager, die met het product kan meegaan in de volgende productiestappen. Het werkstuk hoeft hierdoor nadien niet meer opnieuw opgespannen te worden.

Aangezien elk werkstuk sowieso nog een aantal bewerkingen moet ondergaan in de CNC-machine, wordt het support materiaal hier niet meteen na het 3D printen verwijderd. Voor de CNC machine is het immers geen moeite om aan het eind van de bewerkingen ook dat support materiaal even los te snijden. Er wordt in dit voorbeeld overigens iets meer support materiaal gebruikt dan voor het 3D printen strikt noodzakelijk zou zijn. Op die manier wordt de bereikbaarheid van het werkstuk in de CNC-machine verbeterd wat de globale efficiëntie ten goede komt.

Een derde aanpassing is dat men de 3D printer naast elk werkstuk een aantal referentiepunten laat printen op de bouwplaat. De CNC-machine kan deze gebruiken als nulpunt om de absolute posities van het werkstuk terug te vinden.

Integratie verder onderzoeken

Dit alles levert een zekere graad van automatisering die het 3D printen uit de ambachtelijke sfeer kan halen waarin de technologie nu nog veelal gebruikt wordt. Sirris wil de integratie en alle aspecten die daarbij komen kijken, verder onderzoeken – deels ook in samenwerking met bedrijven die geïnteresseerd zijn om ermee aan de slag te gaan. Verwacht wordt dat een dertig- tot veertigtal bedrijven in ons land in de komende vijf jaar deze stap zullen zetten.

© Productivity.be, 05/12/2017

Feel free to share

Newsletter

News

EtherNet/IP Concurrent Connections for Critical Applications Now Available with CIP Safety

Demand for machine tools has stalled

Preventative Maintenance: Pulling Out All The Stops

Flexible beam-shaping platform optimizes LPBF processes

Climate-Friendly Electricity Derived from Ammonia

Agenda

19/11 - 22/11: Formnext, Frankfurt am Main (D)

31/03/25 - 04/04/25: Hannover Messe, Hannover (D)

15/09/25 - 19/09/25: Schweissen & Schneiden, Messe Essen (D)

08/10/25 - 15/10/25: K, Düsseldorf (D)