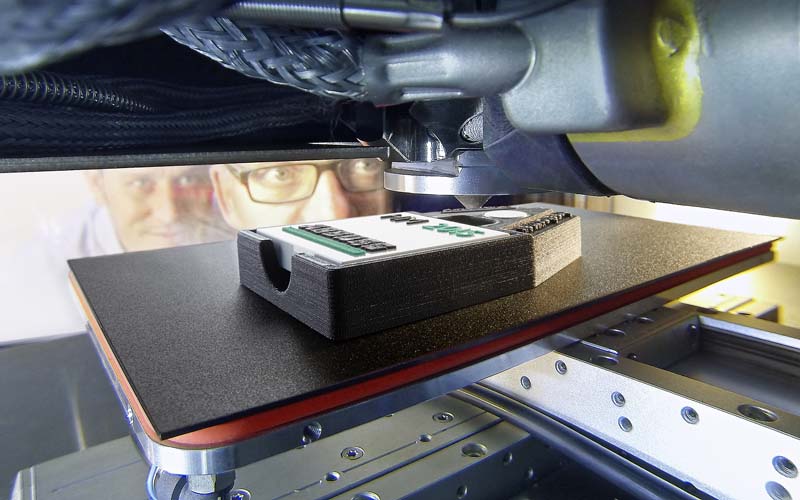

3D printer met volwaardige extruder

Extrusie is een veelgebruikte technologie in de zogenaamde additive manufacturing, maar de meeste 3D printers leggen wel beperkingen op aan de materialen die gebruikt kunnen worden. In de Freeformer is dat anders en kan men net dezelfde materialen gebruiken als in spuitgietmachines. Aan de achterkant van deze 3D printer zit immers een volwaardige extruder.

De Freeformer is een nieuwe 3D printer van Arburg, een gekende fabrikant van spuitgietmachines. Zelf gebruikt het bedrijf de benaming 3D printer echter niet, en daar is ook een goede reden voor.

De machine gebruikt een proces dat enigszins vergelijkbaar is met Fused Deposition Modeling (FDM), de meest gebruikte techniek in 3D printers. Maar in tegenstelling tot het smelten van een draad, zoals in FDM gebeurt, maakt de Freeformer gebruik van een volwaardige extruder. De machiine werkt dus met gewone kunststofgranulaten.

Extruder met schroef

Bij FDM wordt een kunststofdraad naar een printkop geleid die in 3 assen kan bewegen om een product op te bouwen. De printkop is een mini extruder: de draad wordt er gesmolten om met de druppeltjes een product op te bouwen.

De Freeformer daarentegen vertrekt van net dezelfde extruder die in spuitgietmachines gebruikt wordt. Een schroef brengt het gesmolten materiaal, bijvoorbeeld op 300° C, tot in een nozzle, die door een piezo actuator geopend en gesloten wordt teneinde kleine druppeltjes te vormen.

De actuator werkt met een frequentie van 60 tot 200 Hertz en levert afhankelijk van de nozzle druppeltjes af met een diameter van 0,2 à 0,3 mm. De kamer van de machine, waarin de producten gevormd worden, wordt op een temperatuur van 120° C gehouden.

Het grote voordeel van deze technologie is dat de machine met net dezelfde materialen werkt als een spuitgietmachine. Bij FDM is dat niet altijd het geval omdat die technologie een stevige draad nodig heeft, wat de materiaalkeuze toch enigszins beperkt.

Uitbreiding naar 5 assen

De Freeformer kan men als een stand-alone 3D printer gebruiken, of in combinatie met een spuitgietmachine, om producten te personaliseren, waarbij dus net hetzelfde materiaal gebruikt kan worden als bij het spuitgieten.

Een consequentie van de extruder met schroef is wel dat men de nozzle in de Freeformer niet vrij kan laten bewegen zoals de printkop in een FDM machine. De nozzle staat op een vaste positie en de producten worden opgebouwd door het platformpje waar ze op staan in drie dimensies te laten bewegen onder de nozzle.

Voorlopig is dat nog niet het geval, maar in de toekomst kunnen daar nog assen bijkomen, zodat men het platform ook kan laten kantelen en roteren, wat bijkomende mogelijkheden biedt om producten op te bouwen zonder gebruik te hoeven maken van support materialen.

© Productivity.be, 16/05/2015, Tekst: Erwin Vanvuchelen

Feel free to share

Newsletter

News

EtherNet/IP Concurrent Connections for Critical Applications Now Available with CIP Safety

Demand for machine tools has stalled

Preventative Maintenance: Pulling Out All The Stops

Flexible beam-shaping platform optimizes LPBF processes

Climate-Friendly Electricity Derived from Ammonia

Agenda

31/03/25 - 04/04/25: Hannover Messe, Hannover (D)

15/09/25 - 19/09/25: Schweissen & Schneiden, Messe Essen (D)

08/10/25 - 15/10/25: K, Düsseldorf (D)