Technologie helpt machinebouwers een nog betere beschikbaarheid te bieden

Het voortdurende streven naar steeds betere OEE (Overall Equipment Efficiency)-scores is in de afgelopen jaren een primaire doelstelling voor eindgebruikers in de voedingsmiddelen- en drankenindustrie geworden. Eindgebruikers zullen hun OEE echter niet regelmatig bespreken met hun machineleveranciers. De focus zal in plaats daarvan gewoonlijk komen te liggen op basissnelheid, doorlooptijden en totale prestaties.

Het voortdurende streven naar steeds betere OEE (Overall Equipment Efficiency)-scores is in de afgelopen jaren een primaire doelstelling voor eindgebruikers in de voedingsmiddelen- en drankenindustrie geworden. Eindgebruikers zullen hun OEE echter niet regelmatig bespreken met hun machineleveranciers. De focus zal in plaats daarvan gewoonlijk komen te liggen op basissnelheid, doorlooptijden en totale prestaties.

Indien machinebouwers echter rekening kunnen houden met OEE tijdens het machineontwerp, en vervolgens kunnen aantonen hoe hun machineontwerpen kunnen bijdragen aan nog betere OEE-resultaten, dan biedt dit hen een aanzienlijk concurrentievoordeel.

Op het punt van machinebeschikbaarheid kunnen machinebouwers echt invloed uitoefenen op OEE voor de eindgebruiker. Zo kunnen bijvoorbeeld ingebouwde diagnose- en bewakingsalgoritmen aanstaande problemen aan het licht brengen, en wel voordat ze kritisch worden. Hierdoor kunnen gebruikers preventief actie ondernemen tijdens geplande onderhoudsperioden. Dit zijn systemen

die machinebouwers eenvoudig kunnen inbouwen als onderdeel van het machineontwerp - zonder daarvoor extra kosten te maken.

Denk hierbij aan de bedrijfsduur van een actuator of cilinder. Via een eenvoudige inleeractie kan de controller de ideale bewegingstijden in beide richtingen leren, en kunnen limieten worden weergegeven. Hierdoor worden regels gecreŽerd mogelijk voor een vroegtijdige waarschuwing, alsmede een alarm wanneer de bedrijfsduur van de actuator buiten deze regels valt, hetgeen duidt op een potentieel aanstaand probleem.

Dezelfde denkwijze zou kunnen worden toegepast op sensoren van de productielijn. Het besturingssysteem kan de prestaties van de sensor bewaken, met limieten die alarmmeldingen triggeren wanneer de output buiten de toleranties dreigt te vallen. Ook kunnen de servokoppelwaarden worden bewaakt, zodat de ideale waarde kan worden vastgesteld, en worden alarmen ingesteld om te zien of deze koppelwaarden buiten de toleranties vallen. Er is in eerste instantie alleen een eenvoudige inleerroutine nodig; de controller neemt daarna alles over. De machinecontroller kan vervolgens deze waarschuwingen en alarmen via een HMI ter plaatse van de machine melden of technici op afstand informeren. Hierdoor krijgen operators voldoende tijd om de werking van de betreffende apparaten te beoordelen en snel en adequaat actie te ondernemen voordat zich storingen voordoen.

Reduceren van de productwisseltijd

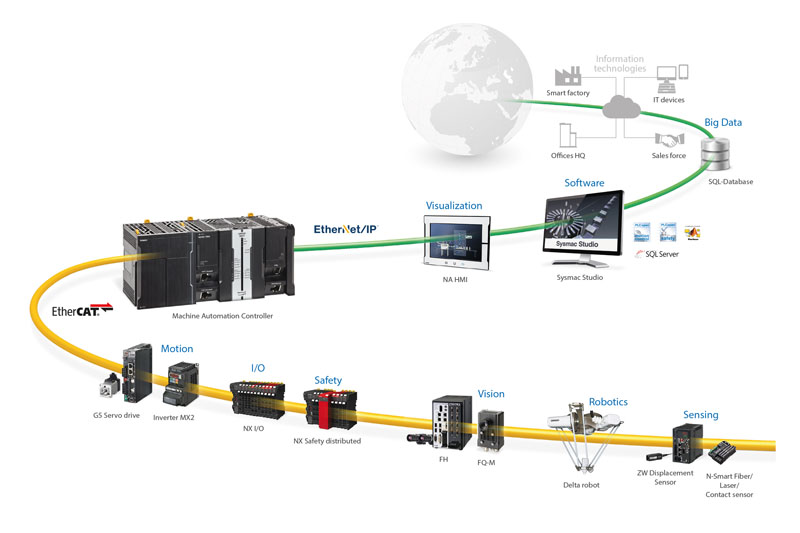

ĎOne push configurationí wordt nu standaard toegepast bij automatiseringstechnologieŽn zoals Omronís Sysmac- platform. Zodra de operator de complete lijn met een enkele druk op de knop op een HMI kan configureren, worden de productwisseltijden aanzienlijk korter, waardoor de lijn veel sneller weer bedrijfsgereed is.

Een ander punt waarmee rekening moet worden gehouden, is ongeplande uitvaltijd en de kosten voor de eindgebruiker die hiermee gepaard gaan. De hedendaagse automatiseringsapparatuur is intrinsiek betrouwbaar, maar zelfs de meest betrouwbare apparatuur kan het onverwacht laten afweten. Als het defecte onderdeel een complex onderdeel is van elektrische apparatuur waarvoor mogelijk een intensieve programmering nodig was, dan zou de eindgebruiker met een aanzienlijke uitvaltijd geconfronteerd kunnen worden.

Hier kunnen machinebouwers hun eindgebruikers de voordelen van backup/restore-functionaliteit bieden, waarbij mogelijk alle kritische programma-instellingen en -parameters op een SD-kaart worden bewaard. Hiermee kan de eindgebruiker een machine snel weer bedrijfsgereed maken. Voor de machinebouwer betekent dit niet alleen een nog betere reputatie op het gebied van onderhoudsvriendelijke machines, maar ook dat uw eigen technici minder bij belangrijke ontwerpprojecten weggehaald hoeven te worden om tijd te besteden aan onderhoud en ondersteunende werkzaamheden waarop geen winst wordt gemaakt .

Belangrijk hierbij is dat het implementeren van de eigenschappen waarmee de machinebeschikbaarheid kan worden verhoogd, geen uitdaging hoeft te zijn voor de machinebouwer. Zo heeft Omron bijvoorbeeld ingespeeld op de eisen ten aanzien van inleeractivering, bewaking, pre-alarmwaarschuwingen en alarmen met behulp van een serie nieuwe functieblokken binnen het Sysmac- besturingsplatform.

Samenvattend kan worden gesteld dat machinebouwers standaard de mogelijkheid tot het voorspellen van aanstaande problemen kunnen integreren om fouten snel en efficiŽnt te verhelpen en productwisseltijden aanzienlijk te reduceren. Hierdoor hebben eindgebruikers de mogelijkheid de beschikbaarheid sterk te verhogen en voor intrinsiek goede OEE-resultaten te zorgen.

Nieuwsbericht van Omron, 25/03/2016

Feel free to share

Newsletter

News

EtherNet/IP Concurrent Connections for Critical Applications Now Available with CIP Safety

Demand for machine tools has stalled

Preventative Maintenance: Pulling Out All The Stops

Flexible beam-shaping platform optimizes LPBF processes

Climate-Friendly Electricity Derived from Ammonia

Agenda

19/11 - 22/11: Formnext, Frankfurt am Main (D)

31/03/25 - 04/04/25: Hannover Messe, Hannover (D)

15/09/25 - 19/09/25: Schweissen & Schneiden, Messe Essen (D)

08/10/25 - 15/10/25: K, DŁsseldorf (D)