Bosch bereikt mijlpaal op weg naar opening nieuwe waferfabriek in Dresden

Een mijlpaal op weg naar de chipfabriek van de toekomst: in de nieuwe halfgeleiderfabriek van Bosch in Dresden doorlopen siliciumwafers voor het eerst het volledig geautomatiseerde fabricageproces. Dit is een cruciale stap in de richting van de start van de productieactiviteiten, gepland voor eind 2021. De productie van microchips voor automotive toepassingen is een primaire focus voor de volledig digitale en sterk geconnecteerde fabriek.

“Chips voor de mobiliteitsoplossingen van morgen en meer veiligheid op onze wegen worden binnenkort in Dresden geproduceerd. We zijn van plan onze chipfabriek van de toekomst vóór het einde van het jaar te openen,” zegt Harald Kroeger, lid van de raad van bestuur van Robert Bosch GmbH. Het bedrijf exploiteert al een halfgeleiderfabriek in Reutlingen bij Stuttgart. De nieuwe waferfabriek in Dresden is het antwoord van Bosch op het stijgend aantal toepassingsgebieden voor halfgeleiders, evenals een hernieuwde aandacht voor Duitsland als hightechlocatie. Bosch investeert ongeveer een miljard euro in de hoogtechnologische productiefaciliteit, die een van de meest geavanceerde waferfabrieken ter wereld zal zijn. De financiering van het nieuwe gebouw is afkomstig van de federale Duitse regering, en meer specifiek het Federale Ministerie voor Economische Zaken en Energie. Bosch is van plan zijn waferfabriek in juni 2021 officieel te openen.

Prototypeproductie is al begonnen

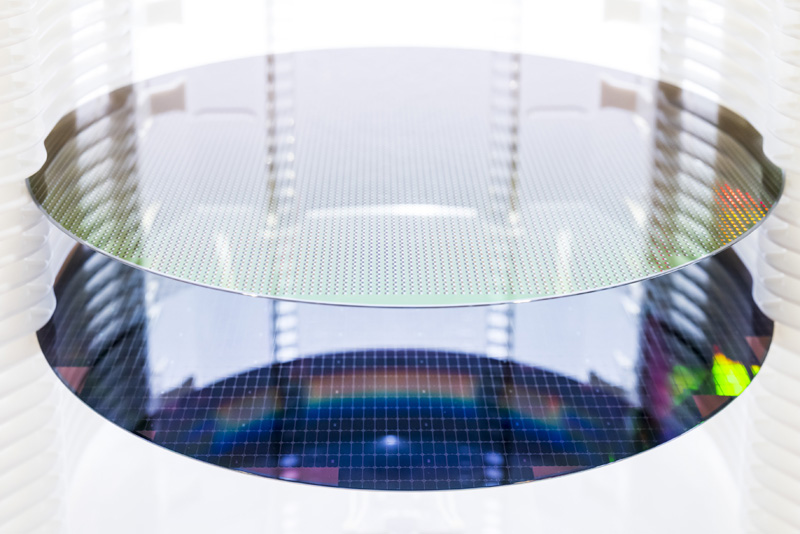

In januari 2021 startte Bosch met het fabriceren van zijn eerste wafers in Dresden. Hiervan gaat het bedrijf vermogenshalfgeleiders maken voor gebruik in toepassingen zoals DC-DC-omvormers in elektrische en hybride voertuigen. In de zes weken die nodig zijn om de wafers te produceren, doorlopen ze zo’n 250 afzonderlijke fabricagestappen die allemaal volledig geautomatiseerd zijn. Daarbij worden minuscule structuren met afmetingen van fracties van een micrometer op de wafers afgezet. Deze microchipprototypes kunnen nu voor het eerst in elektronische componenten worden ingebouwd en getest. In maart start Bosch met de eerste productieruns van uiterst complexe geïntegreerde circuits. Om van de wafers afgewerkte halfgeleiderchips te maken, ondergaan ze zo'n 700 bewerkingsstappen die meer dan tien weken in beslag nemen.

300-millimeter-fabriek

De technologie die in de nieuwe Bosch-fabriek in Dresden centraal staat, is 300-millimeter-fabricage, waarbij op één enkele wafer 31.000 afzonderlijke chips kunnen worden geplaatst. In vergelijking met conventionele 150- en 200-millimeterwafers biedt deze technologie het bedrijf grotere schaalvoordelen en verhoogt het zijn concurrentiepositie in de halfgeleiderproductie. Bovendien zullen de volledig geautomatiseerde productie en de real-time data-uitwisseling tussen de machines de chipproductie in Dresden uitzonderlijk efficiënt maken. “Onze nieuwe waferfabriek zet de norm op het gebied van automatisering, digitalisering en connectiviteit,” zegt Kroeger.

De bouw van de halfgeleiderfabriek begon in juni 2018 op een stuk grond van ongeveer 100.000 vierkante meter, vergelijkbaar met veertien voetbalvelden. Het bevindt zich in Silicon-Saksen, het antwoord van Dresden op Silicon Valley. Eind 2019 waren de buitenmuren van de high-tech fabriek klaar, goed voor een totale vloeroppervlakte van bijna 72.000 vierkante meter. Daarna werd begonnen met de inrichting en werden de eerste productiemachines in de cleanroom geïnstalleerd. In november 2020 voltooiden de eerste onderdelen van deze uiterst geavanceerde fabricagetechnologie voor het eerst een korte geautomatiseerde productiecyclus. In de laatste constructiefase zullen tot 700 mensen in de fabriek in Dresden werken om de productie te controleren en te bewaken en de machines te onderhouden.

Van wafer tot chip

Halfgeleiders vinden hun weg naar steeds meer toepassingen, zoals het Internet of Things en de mobiliteit van de toekomst. Het fabricageproces van halfgeleiders start met ronde schijven silicium die we ‘wafers’ noemen. In de Bosch-fabriek in Dresden hebben deze wafers een diameter van 300 millimeter en zijn ze, met een dikte van slechts 60 micrometer, dunner dan een mensenhaar. Om de begeerde halfgeleiderchips te produceren, worden de onbewerkte – of “ruwe” – wafers vervolgens gedurende enkele weken bewerkt. Als toepassingsspecifieke geïntegreerde circuits (ASIC's) in bijvoorbeeld voertuigen fungeren deze halfgeleiders als het brein van het voertuig. Ze verwerken de informatie van sensoren en zetten verdere acties in gang, zoals het bliksemsnel aansturen van een airbag om deze te activeren. Hoewel de siliciumchips slechts enkele vierkante millimeters groot zijn, bevatten ze complexe circuits met soms verscheidene miljoenen afzonderlijke elektronische functies.

Nieuwsbericht van Bosch, 08/03/2021

Feel free to share

Newsletter

News

EtherNet/IP Concurrent Connections for Critical Applications Now Available with CIP Safety

Demand for machine tools has stalled

Preventative Maintenance: Pulling Out All The Stops

Flexible beam-shaping platform optimizes LPBF processes

Climate-Friendly Electricity Derived from Ammonia

Agenda

31/03/25 - 04/04/25: Hannover Messe, Hannover (D)

15/09/25 - 19/09/25: Schweissen & Schneiden, Messe Essen (D)

08/10/25 - 15/10/25: K, Düsseldorf (D)