Zes geschikte jobs voor collaborative robots

Robots die gemaakt zijn om samen te werken met mensen en die eenvoudig te programmeren zijn – dat is zowat de definitie van collaborative robots. In dit artikel bekijken we zes applicaties waarin de combinatie van deze twee eigenschappen enkele specifieke voordelen kan opleveren.

De zes applicaties worden opgesomd in een white paper van Universal Robots, een van de toonaangevende fabrikanten in het segment van collaborative robots.

Eerste vraag is natuurlijk: wat maakt een applicatie geschikt voor een collaborative robot? Het antwoord is volgens de white paper in belangrijke mate terug te brengen tot het streven naar productiviteit.

Voor heel wat taken, zeker wanneer er wat flexibiliteit en handigheid aan te pas komen, is de menselijke operator veel efficiënter dan een robot. Maar als het gaat om repetitieve taken, waar de mens niet echt iets kan toevoegen, heeft een robot dan weer het voordeel dat die onvermoeibaar is en 24 uur per dag kan doorwerken.

In veel jobs doet zich een combinatie van beide taken voor, en dat is bij uitstek het werkdomein voor collaborative robots.

Pick & place

Pick & place opdrachten zijn zowat de meest repetitieve taken die in een productieomgeving te vinden zijn en die vaak ook eenvoudig te automatiseren zijn, zeker wanneer de producten op een vaste plaats aangeboden worden. Wizards maken het mogelijk om de locatie per cyclus aan te passen teneinde producten te stapelen of in patronen te leggen.

Het voordeel van een collaborative robot is dat die gewoon ingepast kan worden in een bestaande setup, dus ook wanneer daar nog andere mensen werken.

Machinebelading

Het beladen en ontladen van machines is een specifieke variant van pick & place taken die zich kenmerkt door een zeker tijdsverloop tussen de afzonderlijke opdrachten, namelijk de tijd die de machine nodig heeft om een productieproces uit te voeren. Het gebruik van een robot maakt het mogelijk om producten in batch klaar te zetten bij een machine zodat de operator meerdere machines kan bedienen of andere taken op zich kan nemen. Programmatie is meestal vrij eenvoudig, net als bij klassieke pick & place taken. Wel zal er een communicatie nodig zijn tussen robot en machine zodat de machine kan aangeven wanneer ze klaar is voor een nieuw product en de robot kan melden wanneer die terug uit de machine is. Deze communicatie kan meestal 1 op 1 gerealiseerd worden via klassieke I/O’s.

Collaborative robots hebben voor machinebelading het voordeel dat er geen afscherming nodig is zodat de operator makkelijk bij de machine en de werkstukken kan, zelfs tijdens de operaties van de robot.

Verpakking en palletisering

Ook verpakking en palletisering zijn varianten van pick & place opdrachten. Typisch moet een product van een band genomen worden, wat input van een encoder kan vergen om de beweging van de robot te synchroniseren met de snelheid van de band. Als producten in een willekeurige oriëntatie toekomen, kan bijkomend een visiesysteem nodig zijn, wat de applicatie uiteraard complexer maakt. Ook het plaatsen van de producten in dozen kan moeilijker zijn dan het op het eerste zicht lijkt. Niet alleen omwille van stapelpatronen die geprogrammeerd moeten worden maar ook indien er weinig plaats over is in de dozen en er wat kracht nodig is om producten te doen passen.

Die complexiteit kan net een voordeel zijn voor collaborative robots omdat men er de samenwerking tussen mens en machine volop kan uitspelen, waarbij taken verdeeld worden, of de operator taken kan overnemen wanneer ze bij de robot niet lukken.

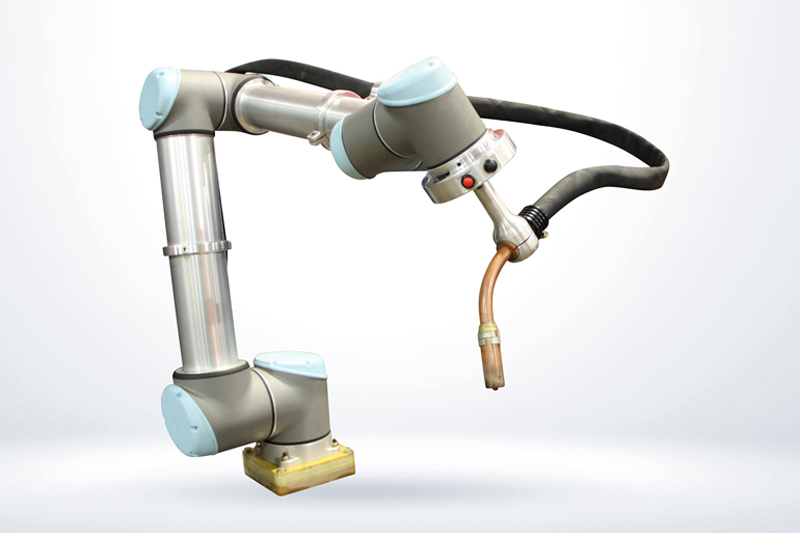

Productieprocessen

Collaborative robots worden vaak geassocieerd met eenvoudige assemblagetaken – dat is wat steevast getoond wordt in demonstraties op beurzen – maar ze kunnen ook heel wat andere productieprocessen aan zoals het aanbrengen van lijm of zelfs lassen. Wat dergelijke taken gemeen hebben is dat er een vast pad afgelegd moet worden. De robotsturing heeft doorgaans een functie voor procestaken die zorgt dat er doorheen dat pad een constante snelheid aangehouden wordt, wat nodig is om bij de dispensie van bijvoorbeeld lijm overal evenveel aan te brengen.

Het voordeel van een collaborative robot is hier de eenvoudige programmatie zodat men die in handen kan geven van een specialist in het proces dat men wil automatiseren. Toch kunnen dergelijke toepassingen al snel behoorlijk complex worden, onder meer door de communicatie en synchronisatie die nodig zijn tussen robot en proces. Ook het veiligheidsaspect is niet te onderschatten want de intrinsieke veiligheid van een cobot is niet zo relevant meer wanneer het toestel bijvoorbeeld een lastoorts in handen krijgt.

Nabewerking

Een van de mooiste toepassingen voor samenwerking tussen mens en machine is de nabewerking van producten (polijsten, ontbramen…). Deze processen vergen veel repetitief werk maar vragen ook om inzicht en aanpassingsvermogen van een operator. Complete automatisering kan daardoor zeer moeilijk zijn, terwijl een volledig manuele behandeling zeer belastend kan zijn voor de operator.

Het gebruik van cobots maakt een gedeeltelijke automatisering mogelijk waarbij de operator de cobot aanvult en eventueel inschakelt voor bijkomende taken. Het programmeren is meestal beperkt tot het definiëren van een pad dat de robot moet afleggen. Controle van de kracht die uitgeoefend wordt op een werkstuk is een functie die in elke cobot standaard ingebouwd zit.

Kwaliteitscontrole

Visiesystemen worden steeds meer ingezet voor de inspectie van afgewerkte producten, maar vereisen meestal dat het product langs verschillende zijden bekeken wordt. Om dat te doen met één enkele hogeresolutiecamera kan die op een robot geplaatst worden. Die kan tegelijk ook een grijper bevatten om de producten te manipuleren.

Het voordeel van een cobot is opnieuw de eenvoudige programmatie omdat slechts enkele posities gedefinieerd moeten worden. Wel is er nog een communicatie nodig om het visiesysteem aan te sturen, maar dat via een eenvoudige I/O. In sommige gevallen zal de kwaliteitscontrole vereisen dat het werkstuk op een vaste positie ingeklemd wordt, wat dan ook nog een bijkomende I/O vereist.

© Productivity.be, 29/01/2018, Foto: Universal Robots

Feel free to share

Newsletter

News

EtherNet/IP Concurrent Connections for Critical Applications Now Available with CIP Safety

Demand for machine tools has stalled

Preventative Maintenance: Pulling Out All The Stops

Flexible beam-shaping platform optimizes LPBF processes

Climate-Friendly Electricity Derived from Ammonia

Agenda

31/03/25 - 04/04/25: Hannover Messe, Hannover (D)

15/09/25 - 19/09/25: Schweissen & Schneiden, Messe Essen (D)

08/10/25 - 15/10/25: K, Düsseldorf (D)